Wchodząc bezpośrednio pod skórę

Drukarka atramentowa alphaJET jest zgodna z wizją jakości i bezpieczeństwa

Zgodnie z certyfikatem ISO

MT.DERM GmbH z siedzibą w Berlinie jest liderem na rynku urządzeń kosmetycznych w zakresie iniekcji substancji pod skórę.

Produkowane są barwniki do zastosowań kosmetycznych, takich jak makijaż permanentny, micro-needling i tatuaże. Oprócz rozwoju innowacyjnych barwników i urządzeń do tatuażu, MT.DERM odnosi również sukcesy jako firma technologiczna w zastosowaniach medycznych.

Od momentu założenia firmy w 1998, obecnie produkty MT.DERM są eksportowane z Berlina do ponad 40 krajów na całym świecie. Produkcja dla salonów kosmetycznych, salonów tatuażu oraz dla szpitali odbywa się zgodnie z certyfikatem ISO 13485.

01 Podstawowy scenariusz

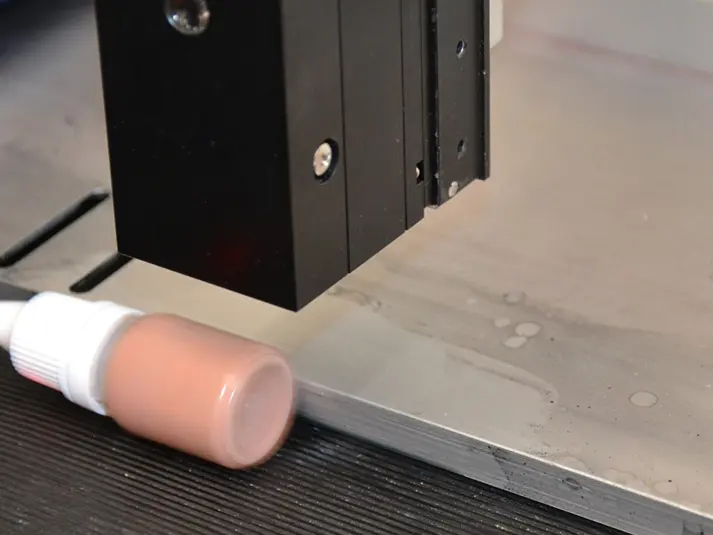

Przezroczyste opakowania butelek z PE, PP i PET o różnych kształtach zostały oznaczone 3 - liniowym tekstem zawierającym nazwę produktu, numer partii i datę ważności.

Wszystkie produkty zostały oznaczone od góry czarnym atramentem. Ciągły strumień atramentu jest zintegrowany z przenośnikiem taśmowym, który pracuje z prędkością do 30 m/min.

Uciążliwe zapachy wydobywające się z istniejącego systemu powodowały ogromne problemy. Pomimo zainstalowania systemu ekstrakcji, silny zapach emitowany przez urządzenie nie był już akceptowany przez pracowników.

02 Proste i standardowe

Wszystkie drukarki atramentowealphaJET firmy Koenig & Bauer Coding GmbH są standardowo wyposażone w RE-SOLVE Ultra (odzysk rozpuszczalnika).

Przy zużyciu rozpuszczalnika poniżej 2 ml/h (przy temperaturze 20°C) alphaJET jest tym samym również najczystszą i najbardziej ekonomiczną ciągłą drukarką atramentowąna rynku na całym świecie.

Wynikiem są minimalne koszty emisji i eksploatacji przy pozytywnych efektach dla:

- Pracowników pracujących przy linii produkcyjnej

- Kierowników zaopatrzenia

- Przedsiębiorstwa

03 Pozytywny efekt

Uciążliwe zapachy należą to już przeszłość. Pracownik na linii produkcyjnej czuje się doceniony poprzez poprawę swojego środowiska pracy.

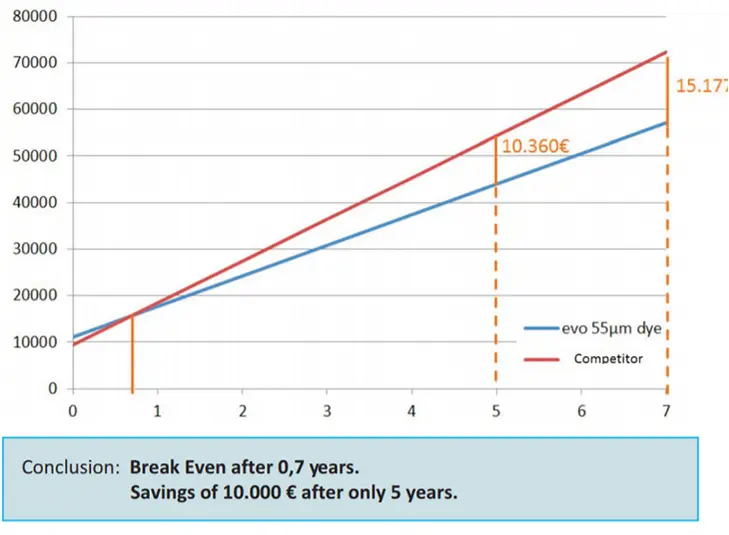

Kupujący, który zawsze musi zwracać uwagę na koszty uzupełniające materiałów eksploatacyjnych, oszczędza maksymalnie na rozpuszczalnikach. Już po 0,7 roku osiągnięty zostaje próg rentowności. Po 5 latach oszczędności wynoszą ponad 10.000 Euro.

Firma cieszy się z zadowolonych pracowników, którzy w widoczny sposób mają mniej dni chorobowych.

English

English

Deutsch

Deutsch

Français

Français

Polski

Polski

Dutch

Dutch

Swedish

Swedish